我公司成功研发出整套年产80万吨平面循环带式焙烧机工程解决方案,这是一种工程投资少,结构紧凑,占地面积小,产品质量好和生产成本低的新设备和新工艺。新年伊始,我公司愿与各界同仁精诚合作,共同推广“平面循环带式焙烧机”技术。

球团矿作为高炉原料具有含铁品位高、冶炼性能好,适合远距离运输等优势,对炼铁工艺来说增加球团矿用量,减少烧结矿的用量,改善高炉炉料结构,也是提高钢厂综合经济效益的发展趋势,同时也有利于环保。

但是,要提高球团矿入炉的比例,必须增加碱性球团的生产,然而近几年,尽管中国球团发展迅速,但是大多以竖炉和链篦机-回转窑为主,特别是竖炉的贡献率非常大,接近42%,但这些不适合生产碱性球团,对于利用赤铁矿和褐铁矿生产球团也有很大的局限性。

要生产碱性球团或利用赤铁矿、褐铁矿等生产球团,只有带式焙烧机技术成熟可行。

但是传统的带式焙烧机耐热钢用量大,投资比链箅机回转窑法高10-20%,更不容易为客户所接受,再加上不能够用煤粉及低热值煤气作燃料,所以在我国一直没有大面积推广,目前国内也只有包钢、鞍钢和首钢京唐三条生产线。由于受到以上原因的困扰,我们一直在寻求一种投资少、产品质量好、适应生产碱性球团,和利用多种铁精粉生产球团的需要。

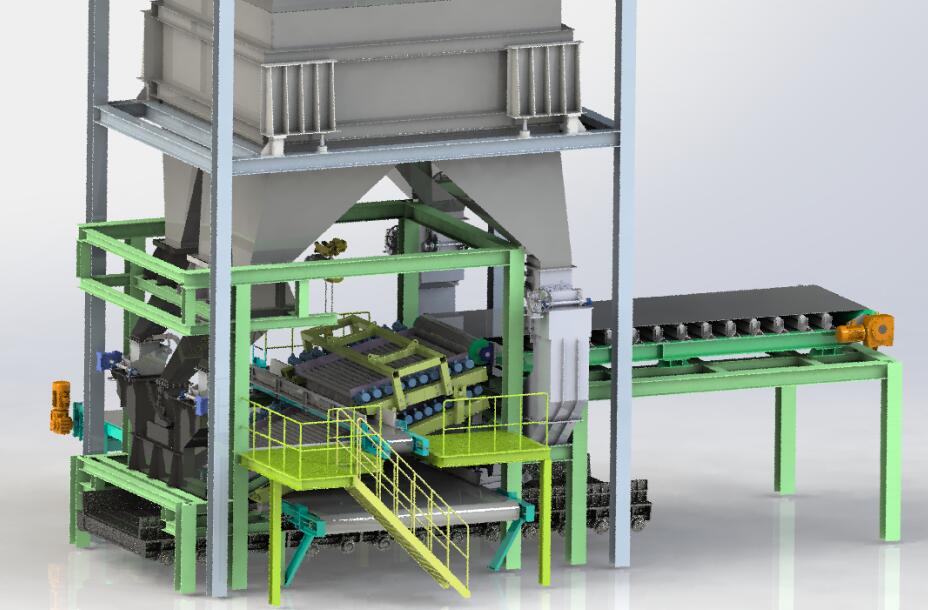

现在我公司根据传统的带式焙烧机原理,开发出了 “平面循环带式焙烧机”技术,这是一种工程投资少,结构紧凑,占地面积小,产品质量好和生产成本低的新设备和新工艺。

“平面循环带式焙烧机”技术是在原有的带式焙烧机基础上,保留了带式焙烧机上罩和工艺及设施,其工艺过程和原有的带式焙烧机是完全相同的,在整个工艺过程中,从生球布到台车上开始,球团在台车上以静止的状态通过干燥、预热、焙烧、均热和冷却的过程,中间不经过任何倒运,所以对原料的适应性强,几乎适用于所有的矿种,尤其对生产赤铁矿球团、褐铁矿球团和碱性球团具有很大的优势。

在保留了以上功能和设施的前提下,我们采用了台车平面循环返回的方式,虽然增加了类似平面烧结用的四台小型设备,但因此省去了头、尾弯道和尾部星轮,台车减少了二分之一,取消了旋转溜槽和尾部溜槽、取消了下回程轨道,没有了重量庞大的下层支撑骨架以及尾部移动架等,大幅度地降低了设备造价,并且降低了厂房高度,土建基础、厂房结构和钢结构也大幅度减少,整个工程的建设费用降低,建设周期也会明显缩短。

由于“平面循环带式焙烧机”只有一台主设备,散热面少,生产过程中球团由始至终都以静态的方式在一台设备上完成,不经过任何转运,其工艺热损失是几种工艺中比较小的,所以生产成本也是几种工艺中较低的。

1.2 设计范围及设计内容

1.2.1 设计范围

本工程设计为年产80万t氧化球团矿的“平面循环带式焙烧机”生产线的工厂设计,设计范围为从原料到成品输出的一条完整的氧化球团矿生产线及配套公辅设施,具体内容包括:

(1)工艺生产系统

新建球团生产线主要工艺车间包括:原料准备系统(配料室、皂土仓,灰仓、干燥间及混合室)、造球室系统(造球室)、焙烧及冷却系统(生球筛分布料系统、平面循环带式焙烧机)、回热风系统、主引风系统及成品储运系统。

(2)配套公辅设施

本工程配套的公辅设施包括:厂区范围内的总图运输、供配电设施、给排水设施、通风除尘设施、热力设施、自动控制及仪器仪表设施、电信设施和综合管网。

能源介质交接点:水、压缩空气、电按业主公司供应方向红线界限外1m,本工程中使用煤气的平面循环带式焙烧机所用燃料(焦炉煤气)的节点位置,在燃烧器处。

1.2.2 设计接口

(1) 工艺接口

自产或外购含铁精矿以及皂土采用汽车或前端装载机送入配料室地仓中,皂土由专用罐车直接打入皂土仓中,厂内除尘灰由气力输送直接送入灰仓中。

成品球团矿采用胶带运输机运输至成品仓后,采用汽车外运。

(2) 能源介质接口

补充新水——由业主单位送至厂区新建净环水泵站,新建厂区不考虑生活供水系统。

供电——6kV高压电由业主单位送至新建高压配电室,设计方按照两路独立电源设计。

(3)焦炉煤气

回转窑和干燥筒所使用的焦炉煤气,由业主负责提供,煤气经加压后,送到燃烧器附近。

1.3 建设规模、工作制度及产品方案

1.3.1 建设规模

拟建球团生产线年产氧化球团矿80万t,采用平面循环带式焙烧机生产工艺。

1.3.2 工作制度

拟建球团生产线的工作制度为连续工作制,主机年工作330天,计7920小时,作业率为90.4%,每天三班,每班8小时。

1.3.3 产品方案

拟建球团生产线生产普通酸性氧化球团矿。成品球团矿粒度为8~16mm,温度不大于120℃。成品球团矿的物化性能见下表。

下表是根据京唐的原料条件做出的,只做为参考

表1.氧化球团产品质量标准(参考京唐球团厂数据)

化 学 成 分(%) | |||||||||||

TFe | FeO | SiO2 | Al2O3 | CaO | S | R | |||||

66.0 | <0.5 | 2.46 | 1.29 | 0.79 | 0.66 | 0.005 | 0.39 | ||||

物 理 性 能 | |||||||||||

抗压强度 (N/个球) | 粒 度 (9-16 mm) | 转鼓指数 (+6.3 mm) | 抗磨指数 (-0.5 mm) | 膨胀率 (%) | |||||||

2500 | >92 % | >95 % | ≤4.5 % | <14 | |||||||

.4 球团生产线主要技术特点

(1)配料系统采用计算机自动控制配料,采用变频调速的给料设备,提高原料重量配比准确度。

(2)采用国产卧式混合机,占地小,作业率高,运行费用低,强化原料的混和工序,降低添加剂的耗量。

(3)采用技术成熟的Φ6.0m圆盘造球机,循环负荷小,利用系数高。

(4)采用液压驱动伸缩布料皮带+宽皮带+辊式布料器的筛分布料流程,生球合格率高,布料均匀。

(5)采用平面循环带式焙烧机生产工艺特点如下:

a 鼓风干燥、抽风干燥、预热、焙烧、均热和一段冷却及二段冷却的工艺过程分都在一个设备上进行,产品质量均匀,设备简单可靠;

b 鼓风干燥、抽风干燥、预热、焙烧的温度都能够单独控制,调节控制灵活,对原料适应性强;

c 燃耗低、电耗少、生产费用低;

d 台车及篦条结实耐用,篦床及侧板采用铺熟球保护,耐热件寿命长(三年以上),设备维护费用低。

(6)采用先进的风流系统,高温热风不经过风机直接用于燃烧器助燃,回热风管路短,利用热能,降低球团的热耗。

(7)主要工艺生产过程采用可编程控制器自动控制和调节,自动控制水平高。

(8)生产废气采用高效除尘器除尘,废烟气达标排放。

(9)耐热风机和主引风机采用变频调速。

(10)拟采用先进的浓相气力输送系统输送除尘灰,除尘灰循环利用。皂土通过罐车采用气力输送进皂土仓,环境保护压力小。

(11)平面循环带式焙烧机、大球辊筛、辊式布料器采用先进的集中自动控制智能润滑系统。

(12)生产水循环使用,不外排,生活水经处理后,达标排放。

表2 球团厂主要技术经济指标表(参考京唐球团厂数据)

序 号 | 项 目 | 单 位 | 指 标 | 备 注 |

1 | 球团矿产量 | 104 t/a | 80 | 出厂球团矿 |

2 | 带式焙烧机规格 | m2 | 139 | 台车宽度2.5m |

3 | 作业率 | % | 90.4 | |

年作业天数 | d | 330 | ||

4 | 球团矿质量 | |||

TFe | % | ≥64.5 | 待定 | |

FeO | % | <0.5 | ||

碱度(CaO/SiO2) | 0.39 | 待定 | ||

球团矿粒度9-16mm | % | >92 | ||

抗压强度 | N/个球 | 2500 | 平均值 | |

5 | 原料消耗 | |||

(1) | 巴西铁精矿粉 | kg/t | 686.23 | 赤铁矿 |

(2) | 秘鲁铁精矿粉 | kg/t | 298.49 | 磁铁矿 |

(3) | 膨润土 | kg/t | 9.91 | |

(4) | 白云石 | kg/t | 21.11 | |

(5) | 无烟煤 | kg/t | 11.09 | |

6 | 动力消耗 | |||

(1) | 电力 | kWh/t | 29.24 | |

(2) | 新水 | m3/t | 0.07 | |

(3) | 焦炉煤气 | MJ/t | 600 | |

(4) | 压缩空气 | m3/t | 7.43 | |

7 | 工序能耗 | kg(标煤)/t | 38.2 | |

8 | 劳动定员 | 人 | 83 | |

9 | 项目建设总投资 | 万元 |

根据球团工艺流程的需求,以国家规定的有关定员定额标准为依据,结合现场实际生产情况,生产岗位人员按四班三运转考虑。本次设计的职工定员为110人,详见表1-3。

表3 职 工 定 员 表(参考京唐球团厂数据)

号 | 岗位、工种名称 | 昼 夜 人 数 | 在 籍 人 数 | ||||

一班 | 二班 | 三班 | 四班 | 合计 | |||

一 | 生产人员 | ||||||

1 | 预配料及皮带操作工 | 1 | 1 | 1 | 1 | 4 | |

2 | 干燥系统操作工 | 2 | 2 | 2 | 2 | 8 | |

3 | 辊压室操作工 | 1 | 1 | 1 | 1 | 4 | |

4 | 熔燃制备系统操作工 | 2 | 2 | 2 | 2 | 8 | |

5 | 配混系统操作工 | 1 | 1 | 1 | 1 | 4 | |

6 | 造球操作工 | 3 | 3 | 3 | 3 | 12 | |

7 | 焙烧操作工 | 2 | 2 | 2 | 2 | 8 | |

8 | 风机系统操作工 | 1 | 1 | 1 | 1 | 4 | |

9 | 主控室操作工 | 2 | 2 | 2 | 2 | 8 | |

10 | 铺底料操作工 | 1 | 1 | 1 | 1 | 4 | |

11 | 取制样室操作工 | 2 | 2 | 2 | 2 | 8 | |

12 | 设备巡检员 | 2 | 2 | 2 | 2 | 8 | |

13 | 循环水泵站操作工 | 1 | 1 | 1 | 1 | 4 | |

14 | 环境除尘操作工 | 1 | 1 | 1 | 1 | 4 | |

15 | 高压配电室值班电工 | 2 | 2 | 2 | 2 | 8 | |

16 | 仪表维护工 | 2 | 2 | 2 | 2 | 8 | |

小计 | 26 | 26 | 26 | 26 | 104 | 104 | |

二 | 管理及服务人员 | 6 | 6 | 6 | |||

三 | 职工定员合计 | 29 | 26 | 26 | 26 | 110 | 110 |

以上职工定员表不包括后勤及设备维护人员(首钢各生产厂设备维护都外委 )

2球团工艺

2.1 原料、燃料及粘结剂

2.1.1 含铁原料

由于业主方面没有提供球团生产线含铁原料品种及数量等方面的资料,故本次技术方案不作具体的原料配比。原料矿粉通过汽车运输进厂区原料堆场堆存,生产时通过铲车铲料进入地下受矿仓,年消耗铁精粉约79万吨。

2.1.2 燃料

平面循环带式焙烧机点火用燃料采用焦炉煤气,焦炉煤气由钢铁厂综合管网统一供应,管道直接送到焙烧机烧嘴用点。设计焙烧煤气单耗为600MJ/t球,设计煤气发热值为17.9 MJ/Nm3,煤气单耗为3385Nm3/h,焙烧机煤气用点压力50 kPa,煤气中硫含量要求不大于0.2 g/Nm3。年耗气量2.68×107 Nm3。连续使用。

2.1.3 粘结剂

为改善生球的粒度组成,提高生球和干球的强度,在球团原料中加入一定比例的膨润土,膨润土年耗用量约0.7928万吨。皂土外购成品,采用密封的罐车运输。外购皂土主要物化性能的要求见表4

表4 膨润土主要物化性能表

化 学 成 份(%) | |||||||||||

Si02 | Al2O3 | MgO | CaO | P | S | 烧损 | |||||

57.4 | 15.7 | 3.2 | 3.7 | 0.08 | 0.025 | 7.93 | |||||

物 理 性 | |||||||||||

胶质价 | 粒度(-325目) | 膨胀倍数 | 耐火度 | 水份(%) | 吸水率(18小时) | ||||||

75 % | ≥93.5 % | 15 | 1350 ℃ | 11.52 % | 600 % | ||||||

2.1.4熔剂

为改善球团矿冶金性能,调节球团矿的碱度,采用白云石作为熔剂。根据高炉的要求,成品球MgO含量大于0.5 %,计算确定碱度为0.39,白云石年耗量1.688万t;高炉要求预留自熔性球团矿的生产能力,因此碱度为1.0时白云石的年耗量为5.422万吨。

白云石国内采购,粒度0—3mm,采用汽车或者船运到配套的原料场储存,生产需要时通过胶带机运往熔燃制备间储料仓,采用立式磨加工成细粉后参加配料。初步拟定白云石的理化性能见表5。

表5 白云石理化性能

化 学 成 分(%) | ||||||||

CaO | MgO | SiO2 | Al2O3 | Na2O | S | 烧损 | ||

30.10 | 20.60 | 2.30 | 0.27 | 0.24 | 0.013 | 44.98 | ||

物 理 性 能 | ||||||||

粒 度 | 水 份(%) | 堆 比 重(t/m3) | ||||||

0~3 mm | 9.0 | 1.55 | ||||||

2.2 工艺流程及物料平衡

2.2.1 工艺流程

本项目设计确定的工艺流程,充分吸收了国内外先进的工艺与技术,力求流程短捷高效,紧凑合理,具有完整性和先进性。主要工艺流程包括熔燃制备、预配料、干燥、辊压、配料、混合、造球、焙烧、和成品分级等。

2.2.2 物料平衡

由于用于指导球团工艺设计的铁精矿物化性能没有针对性数据,暂时不做物料平衡计算

2.3 主要车间组成

球团生产线的主要生产车间包括:熔燃制备系统(熔燃制备间)、原料准备系统(预配料室、干燥室、辊压室)、配混系统(配料室、混合室)、造球系统(1#转运站、造球室)、焙烧系统(主厂房)、工艺风机系统(5台风机、2台电除尘器和一个排放主烟囱)、成品系统(成品分级站);